Depuis plus de 40 ans, les évolutions technologiques ont dû (ou auraient dû) faire évoluer les Politiques, Stratégies et Organisations de la Maintenance. Malheureusement, elle a souvent été en retard et en décalage pour se remettre en cause rapidement...

Constats

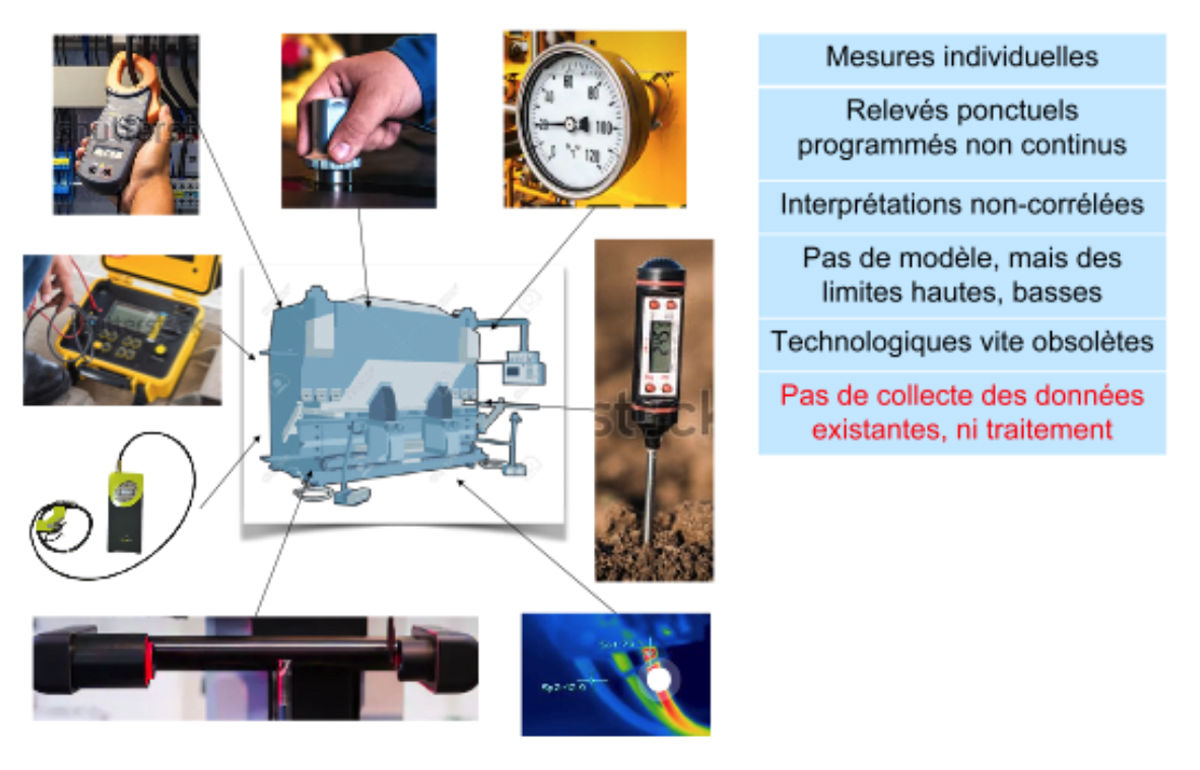

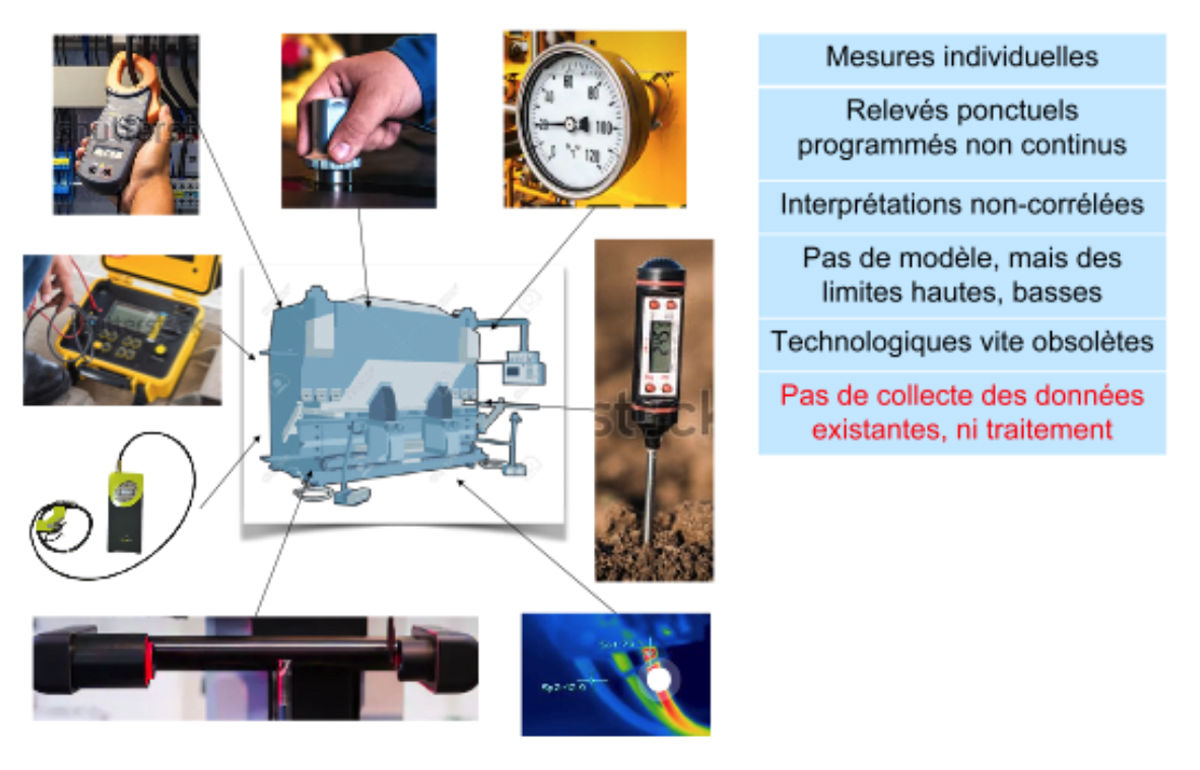

Depuis plus de 40 ans, les évolutions technologiques ont dû (ou auraient dû) faire évoluer les Politiques, Stratégies et Organisations de la Maintenance. Malheureusement, elle a souvent été en retard et en décalage pour se remettre en cause rapidement. On est passé des machines spéciales aux robots, on a vu l’apparition des méthodes et outils de la CND (Analyse des vibrations, thermographie IR, Analyse des huiles, mesures des épaisseurs et des fuites par Ultra-sons, etc.), mais toutes mises en oeuvre de manière dispersée (en silos) et non corrélées. Les capteurs et l’analyse étaient concentrés souvent dans un seul appareil autonome, ce qui encore le cas.

Dans la mise en oeuvre de la Maintenance 4.0, on sépare les données que les équipements produisent (data existantes et/ou celles fournies par des capteurs complémentaires) de leur traitement cognitif à base de réseaux de neurones, bayésiens, des corrélations, régressions, voire des développements spécifiques avec des langages dédiés (Java script, R, Python). En conséquence, ce ne sont plus les acteurs de la Maintenance qui définissent le Plan de Préventif, mais l’Analyse Prédictive des « data » qui va proposer une maintenance qui va devenir Proactive. En fait on renverse le Processus.... Chaque équipement étant spécifique (excepté les robots qu’on achète pratiquement sur catalogue), il est nécessaire de concevoir un Métamodèle, qui est en fait un jumeau numérique, qui va s’affiner au fur et à mesure de l’apprentissage incontournable et qu’on va comparer au comportement de l’équipement surveillé.

La Maintenance 4.0 change la donne, car les capteurs sont dissociés de leur système propre de mesure, mais transmettent des données à un BigData, à partir duquel les informations sont traitées avec des logiciels d’Intelligence Artificielle (Réseau de neurones, Bayésiens, Corrélations, etc..).

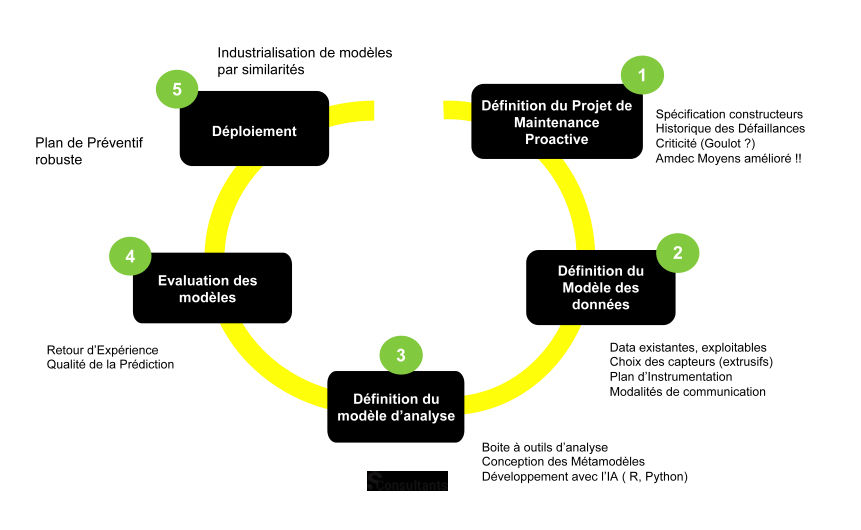

La Maintenance se Conçoit, se Réalise et s’Analyse, et donc elle doit se remettre en cause en fonction du nouveau processus de mise en oeuvre de la Maintenance 4.0 Rappelons les étapes qui sont au nombre de 5 :

• La Définition du projet de Maintenance Proactive

• La Définition du modèle des données

• La définition du Modèle d’Analyse

• L’évaluation des Modèles, de la qualité de la Prédiction

• Le Déploiement pour l’industrialisation d’équipements similaires.

A ces 5 étapes la Maintenance doit être un acteur intégré dans le projet :

• Étape 1 : Classement de la Criticité des équipements, Apport de l’historique des défaillances (REX des connaissances des techniciens, historique dans les GMAO)

• Étape 2 : Identification des datas existantes et non exploitées, conseils sur les capteurs potentiels supplémentaires à mettre en place (maintenabilité ?)

• Étape 3 : Aide à la conception des Metamodèles avec les Ingénieurs IA de conception

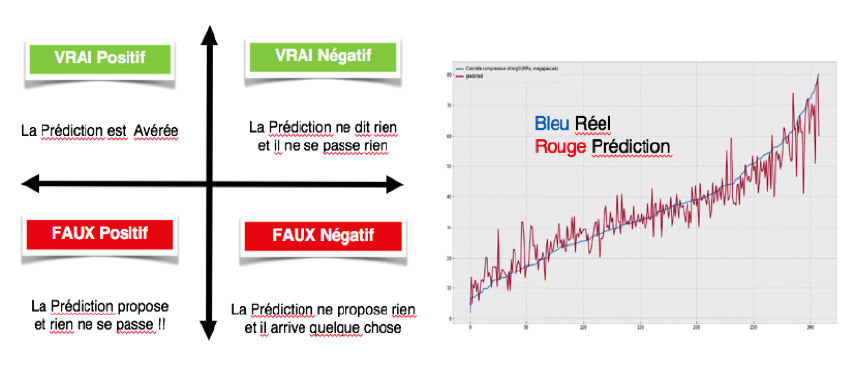

• Étape 4 : Analyse de la Qualité de la Prédiction selon les quatre axes suivants.

• Étape 5 : Validation du plan de déploiement de la Maintenance Proactive sur les équipements similaires.

La Maintenance est impactée dans les domaines principaux suivants :

3.1 Les Organisations : Étant différentes et partagées, voire conflictuelles selon les différents Managers (Centralisées, décentralisées, matricielles, Holacraciques, etc.) en fonction des milieux Industriels ; Automobile, Pharmaceutique, Agroalimentaire, Énergie, etc.), elles n’ont pas d’incidence sur la Maintenance 4.0. Mais certaines amènent une meilleure efficacité. Il est recommandé d’avoir dans l’entreprise des compétences en Statistique, voire un Black Belt passionné de Statistiques descriptives, ou un accord avec un Consultant spécialisé dans l’analyse des données pour faire le travail nécessaire à l’interprétation et l’Optimisation des résultats.

3.2 Les Politiques : La Maintenance Préventive classique à vécu, inutile de faire du Préventif prévisionnel à base d’AMDEC Moyens, de rajouter d’actions pour donner suite à l’analyse du correctif, d’autant que les analyses faites depuis longtemps avec la MBF montrent que 30% des actions actuelles de Préventif, ne servent à rien... La Maintenance 4.0 va changer l’organisation des interventions, car il n’est plus question de concentrer des actions de préventif sur le même créneau horaire, mais de les organiser au gré des alertes en provenance des recommandations du système de traitement des données dans un « Big Data ».

3.3 Les Stratégies : La Maintenance 4.0 peut être mise en oeuvre en fonction des choix, car elle ne repose que sur des Processus définis par des Politiques (Ce qu’il faut faire de manière Opérationnelle, Curatif, Préventif, Améliorations) et des Stratégies (Qui est le plus apte et efficace pour le faire, entre l’interne et l’externe). Par exemple dans le domaine de la Robotique, la Politique de tout faire en interne peut évoluer vers la « sous-traitance » au constructeur avec les avantages suivants :

• Il a un REX à partir des autres Robots en activité chez ses différents clients, et donc optimiser la conception des metamodèles et les actions de préventif Proactives

•Il est plus efficace en termes de Qualité de l’intervention

• Il maitrise la programmation des mouvements (la programmation des trajectoires, les mises à jour, les améliorations, ...)

Il reste à la Maintenance du Client la surveillance de l’hygiène du câblage du Robot (durement soumis à des mouvements selon les trajectoires) et des préhensions tenues au bout du dernier axe, et qui sont spécifiques à chaque entreprise, car elles touchent le produit et assez fragiles...) Il ne faut pas oublier que les capteurs, leur connectique, les réseaux filaires, radio possèdent leurs propres modes de défaillances, il faut donc penser à les maintenir. Cette maintenance, leur paramétrage, étalonnage, le suivi de leur alimentation (batteries souvent), peut être pris en charge par les concepteurs de capteurs et leur système de communication, car ils sont désormais bidirectionnels et possèdent leur propre protocole de surveillance.

3.4 Les Méthodes et les outils :

Les principales méthodes impactées par la Maintenance 4.0 sont l’AMDEC Moyen et la GMAO, tous les deux devenant en partie obsolètes pour les raisons suivantes :

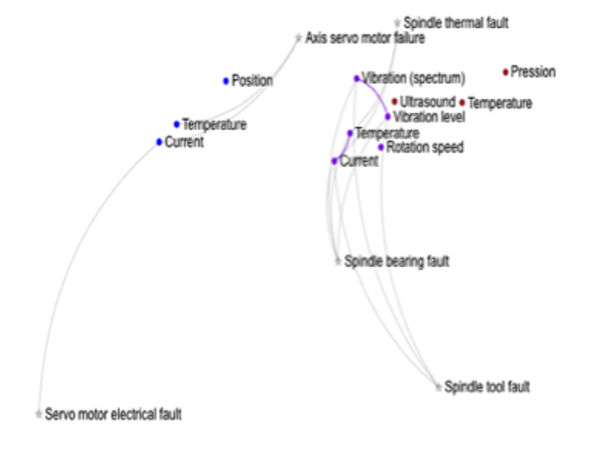

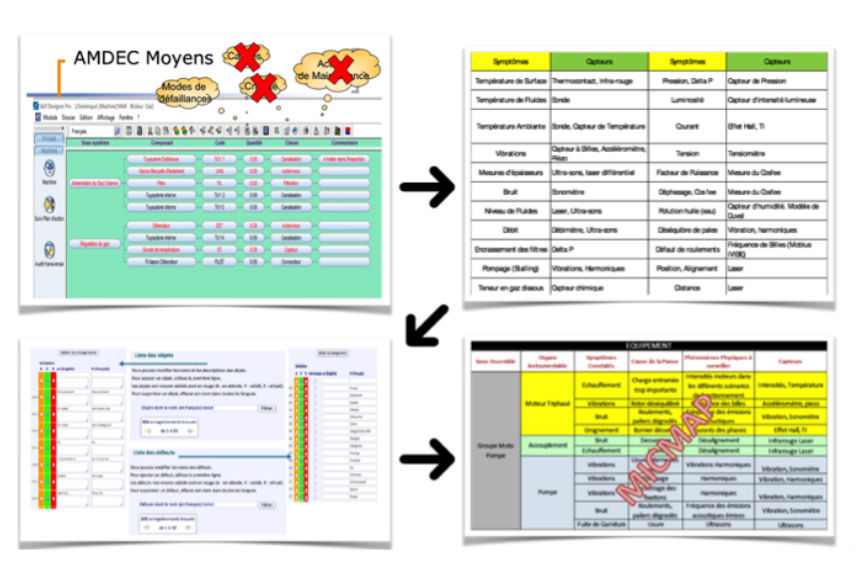

• L’AMDEC Moyens est obsolète, car il ne reste plus que la décomposition technico-fonctionnelle et le lien avec les Modes de Défaillance, la Criticité, les actions de préventifs n’existent plus, car désormais ce sont les datas analysées qui proposent les actions de Maintenance Proactive. Il faut donc reconcevoir les applications selon le schéma ci-dessous qui relient les Objets à leurs Modes de Défaillance, les capteurs à identifier pour finaliser le plan d’instrumentation avec les capteurs.

o Tableau 1 : L’AMDEC réalisé à partir d’une base de données relationnelle

o Tableau 2 : Matrice Symptômes, Capteurs

o Tableau 3 : Liens Organes, Modes de défaillances spécifiques

o Tableau 4 : Synthèse pour l’élaboration du plan d’instrumentation

Mais le problème, c’est que cette application n’existe pas sous une seule forme, mais sur des liens avec des applications complémentaires...

En fait, il n’existe qu’un seul progiciel qui s’y rapproche, c’est DIAGDEF qui possède une base de données qui relie les Modes de Défaillances aux Organes (Troisième graphe sur le schéma ci-dessus)

• Les GMAO sont dépassées, car ce ne sont que des logiciels de Gestion des activités du passé, et qu’en plus n’enregistrent que les Causes de Pannes.

• Celles qui possèdent des menus déroulants pour rédiger les Comptes-Rendus d’intervention, les Défauts et les Causes, sont soit mal documentés, voire inexistants.

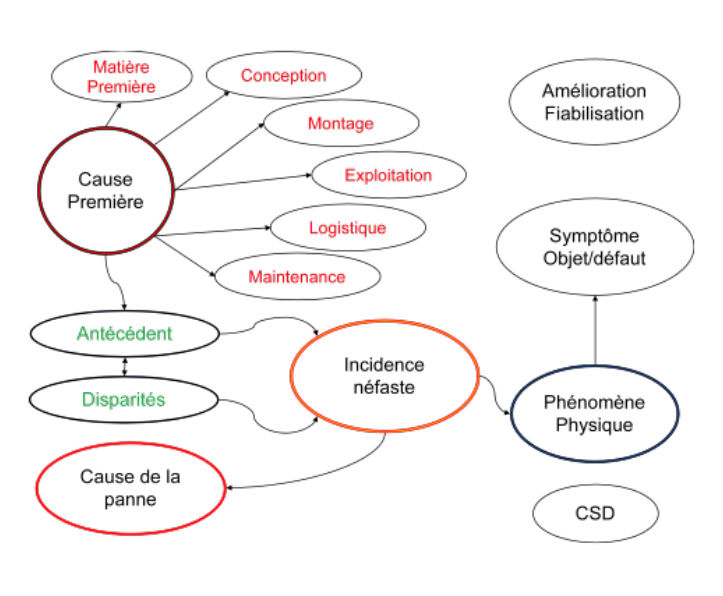

• On remet en service en éliminant la Cause de la Panne, on Fiabilise en éliminant la Cause Première.

• Quand on sait que la Fiabilisation ne se réalise qu’à partir de l’analyse des Causes Premières, qui sont essentiellement toutes d’Origines Humaines (excepté, les facteurs non maitrisables, comme les conditions d’environnement et la mort subite des composants électroniques) :

_ Mauvais choix stratégiques d’Achats des biens d’équipements (Moyens, Résultats)

_ Erreurs de Conception (BE/Ingénierie)

_ Réalisation défaillante (Assemblage chez le Constructeur)

_ Montage non conforme (Chez le Client)

o Défauts d’Exploitation (Production, Opérateurs, Procédures)

_ Erreurs de Maintenance (Politique, Stratégie, Compétences, interventions...)

_ Modifications ratées (Pas d’AMDEC de la solution), car parfois la solution est pire que le mal...

•

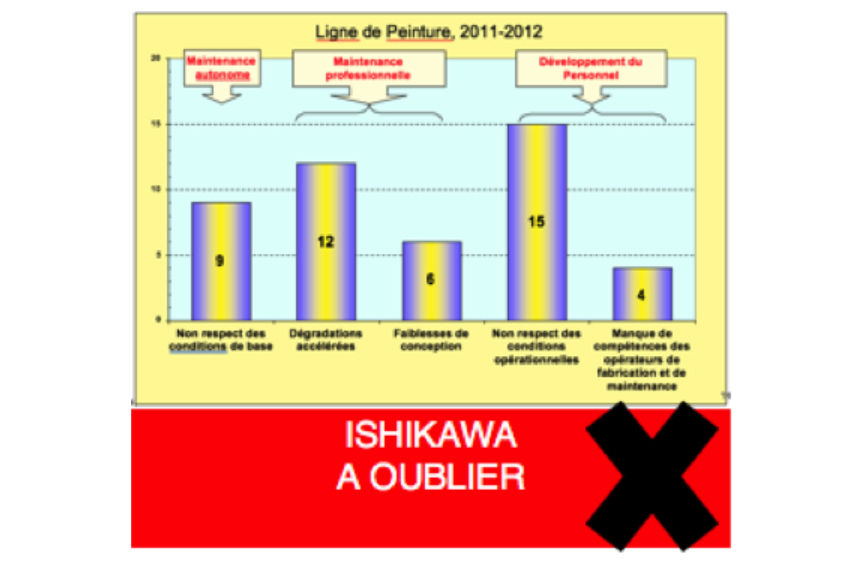

Les indicateurs actuels sur les classifications par Causes de Pannes technologiques, ne suffisent plus, il faut les compléter avec des classifications de Causes Premières et oublier le diagramme d’Ishikawa, qui n’est qu’un diagramme de classification des Causes et en aucun cas une méthode de résolution de problèmes !!!

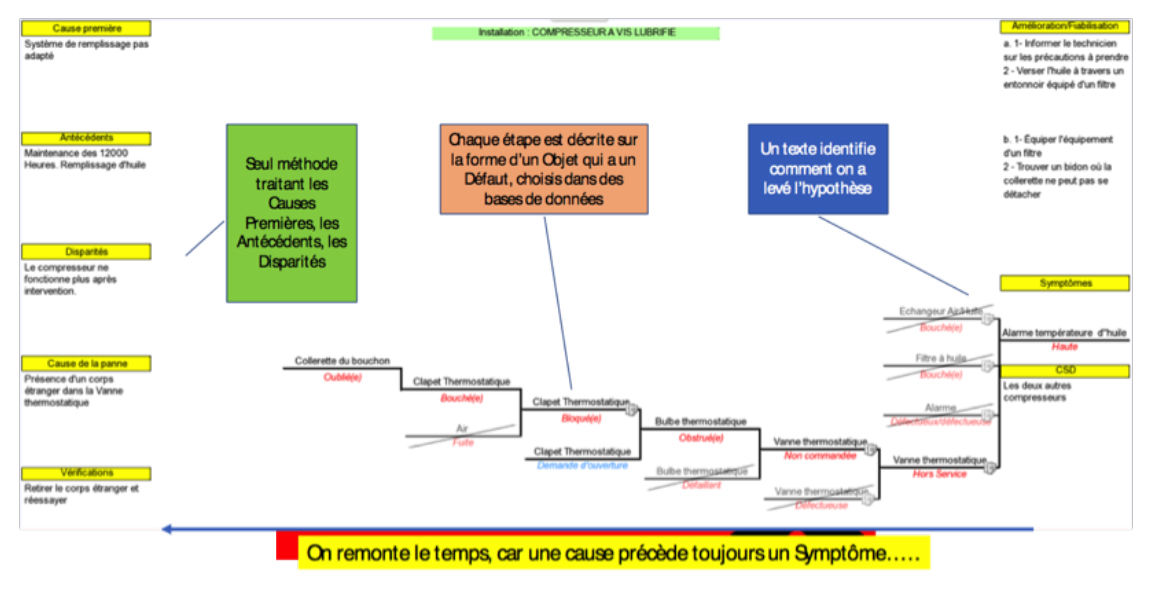

Dans ce domaine, seule l’analyse faite en réalisant un Défaillogramme de la Chaine Causale permet d’identifier les Causes Premières. Il est intégré dans le progiciel DIAGDEF. L’ensemble se retrouve dans la Méthode de Diagnostic, d’Analyse et de Fiabilisation MAXER© (à voir dans le chapitre suivant 3.5 Formation). Le Défaillogramme se construit à partir de bases de données préenregistrées, d’Objets et de Défauts et se présente de la manière suivante :

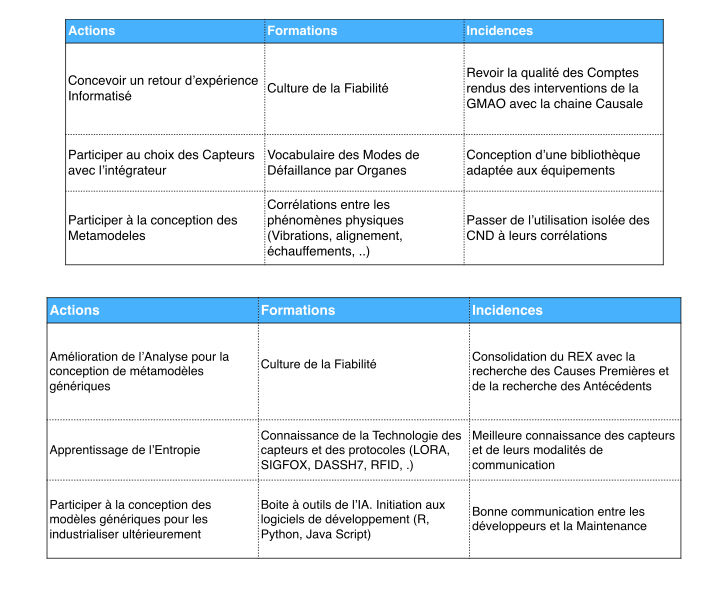

3.5 Les Formations : La Maintenance 4.0 amène à acquérir de nouvelles compétences et donc former les acteurs de la Maintenance sur des thèmes correspondant aux différents stades de la Conception à l’Analyse comme le décrivent les tableaux suivants : Au stade de la Conception :

La méthode MAXER (Diagnostic, Analyse et Fiabilisation)

La méthode MAXER est une méthode particulière, axée sur le raisonnement et non sur des outils méthodologiques de diagnostics techniques.

Elle repose sur des Conseils précis, lorsqu’on se trouve confronté à résoudre un problème, la manière de poser les questions, la prise en compte des Antécédents (ce qui s’est passé avant), les Disparités, les Configurations Sans Défauts) et l’utilisation des 5 lois de la logique des flux. Comme il a été déjà dit, mais il important parfois de se répéter :

On ne Fiabilise qu’en éliminant les Causes Premières

Le Défaillogramme préalablement présenté permet de construire, à chaque problème rencontré, le processus d’apparition du Symptôme.

La Cause Première qui est une erreur, va vraisemblablement se concrétiser par une intervention (donc un Antécédent) qui va générer un Défaut, qui sera la cause de la « Panne », et des Disparités corrélées pourront expliquer finalement le Symptôme.

La Maintenance 4.0 a bien sûr ses propres limites, car les données analysées ne permettent que d’identifier les organes qui sont susceptibles de présenter des modes de défaillances techniques, soit les Causes de Pannes, mais pas les Causes Premières !

Seules les informations sur les Antécédents (Ce qui s’est passé avant), les Disparités (Différences entre les temps et de lieux permettant de faire des comparaisons), ne peuvent être identifiées que par les acteurs humains.

La Maintenance 4.0 ne donne pas de solutions pour résoudre le problème apparu, car il n’y en a pas qu’une, mais des choix possibles. Il appartient au Manager de choisir en fonction de critères (On fait du Curatif, du Palliatif, de l’amélioration au sens fiabiliste, etc..), à chaque problème rencontré.

Dans le processus d’apparition des Causes de Pannes, à traiter par la Maintenance Corrective, il faut se rappeler que les Causes Premières génèrent des Antécédents, qui eux-mêmes génèrent des Anomalies qui sont en fait les Causes de Pannes.

Mais pour cela, il faut avoir une approche Systémique, c’est à dire concilier les deux Intelligences.

Seule cette vision permet d’obtenir les résultats attendus en coordonnant les deux approches.

La démarche d’Analyse et de Fiabilisation est donc à développer auprès des acteurs de la Maintenance, car elle apporte à chacun une valeur ajoutée qui lui restera quel que soit son cursus de carrière.

On peut comparer cette formation à 6 Sigma qui travaille sur les variabilités, quand on est formé Black Belt on le restera toujours quel que soit le milieu dans lequel on travaille....

Master Black Belt 6 Sigma. Instructeur Exclusif de la Méthode MAXER©.

5, Rue des Genêts 78113 Adainville. France

+33 (0) 6 80 30 56 43

+33 (0) 1 34 87 03 73

jps@sigmaxer.fr

This site was started with Mobirise